Всё начиналось с довольно незначительного события – обнаружения слюдяной жилы. Хотя делом слепого случая или простой удачей это всё же не назовешь – находка, по сути, уже была предопределена исторически. Обзор освоения Ковдорского района принято начинать с 30-х годов прошлого века – времени интенсивной индустриальной экспансии и освоения Мурманской области, – поскольку и без того редкие на крайнем севере Скандинавии исторические перекрестки практически не затрагивали эту территорию, и информация о доиндустриальном периоде края скудна и малодостоверна. На картах Александровского уезда Архангельской губернии середины XIX века ни одной фактории или какого-либо промысла на территории Ковдорского района не значилось, хотя Бабинский погост с населением 16 человек, к которому относились земли, прилегающие к юго-западному окончанию озера Имандра, был известен, по крайней мере, с XVIII века. Вот что писал российский академик И. И. Лепёхин в своем рапорте из поморского селения Умбы в 1772 году: “В 70 верстах от Кандалакшской волости на матёрой земле, в лопском Бабинском погосте, от озера Имандра в 20 верстах в западную сторону, на тундрах Кима и Выдселга много также находится слюды, которую добывают бабинские лопари…”. Речь здесь идет о мусковитсодержащих жилах гранитных пегматитов Ковдорского горнопромышленного района. В районе посёлка Ёны до сих пор сохранились остатки древних горных выработок по добыче слюды – “стариковые” или “волчьи” ямы.

Но только в 1932 году, когда на горе Лейвойва геолог Г. А. Третьяк обнаружил упомянутую мусковитовую жилу, начинается систематическое геологическое изучение края. В связи с этим открытием (а точнее, переоткрытием) в Ленинградском геолого-геофизическом тресте был организован Ёнский поисковый отряд. Его начальнику, выпускнику кафедры петрографии Ленинградского университета К. М. Кошицу было поручено составление геологической карты прилегающего района и дальнейшие поиски пегматитовых жил со слюдой. Летом 1933 года при проведении поисковых работ вблизи озера Ковдор он по отклонению стрелки компаса выявил крупную магнитную аномалию, а затем нашел и коренные выходы магнетитовых руд на северо-восточном склоне г. Пилькома-Сельга – так было открыто Ковдорское железорудное месторождение.

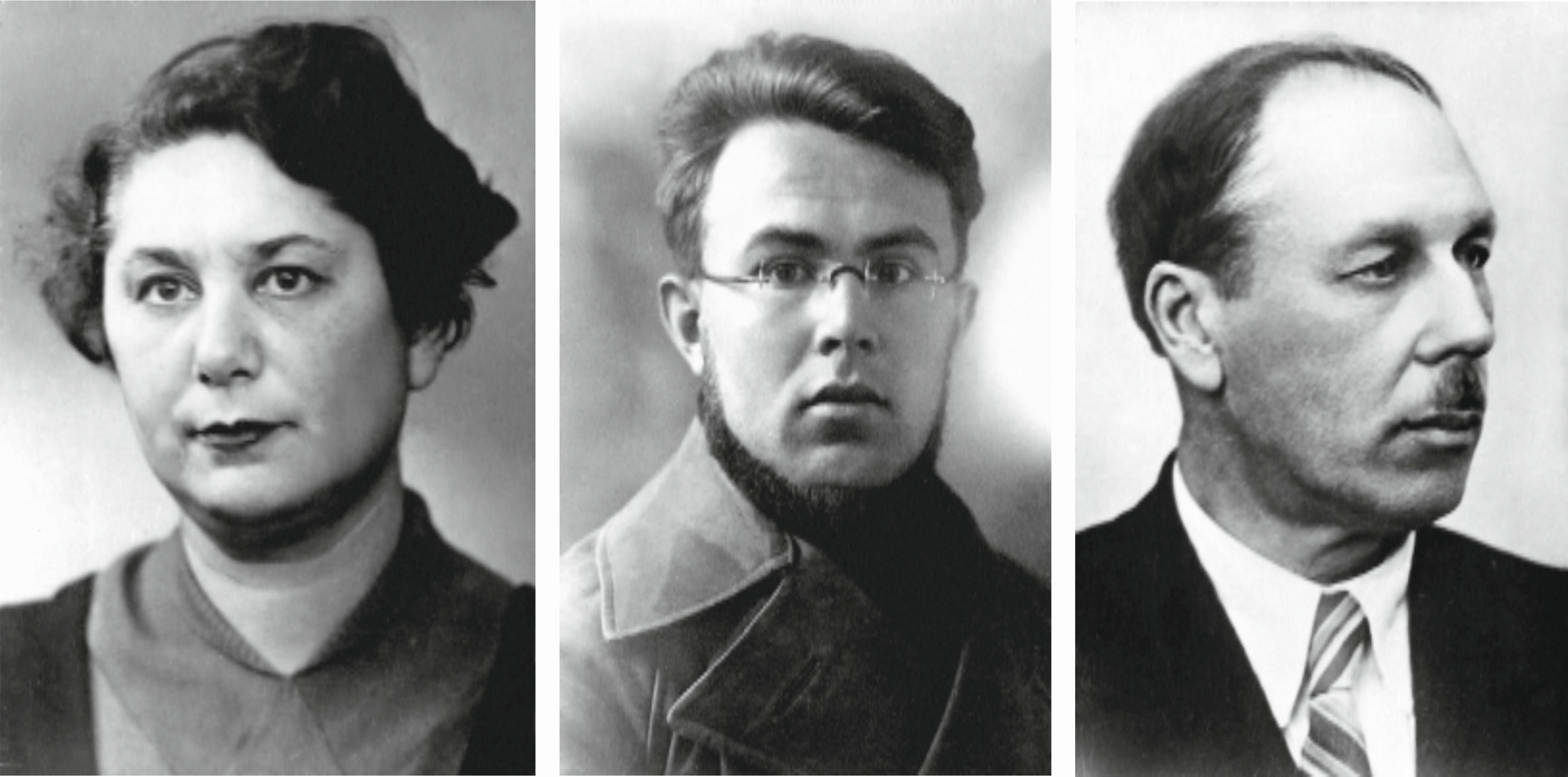

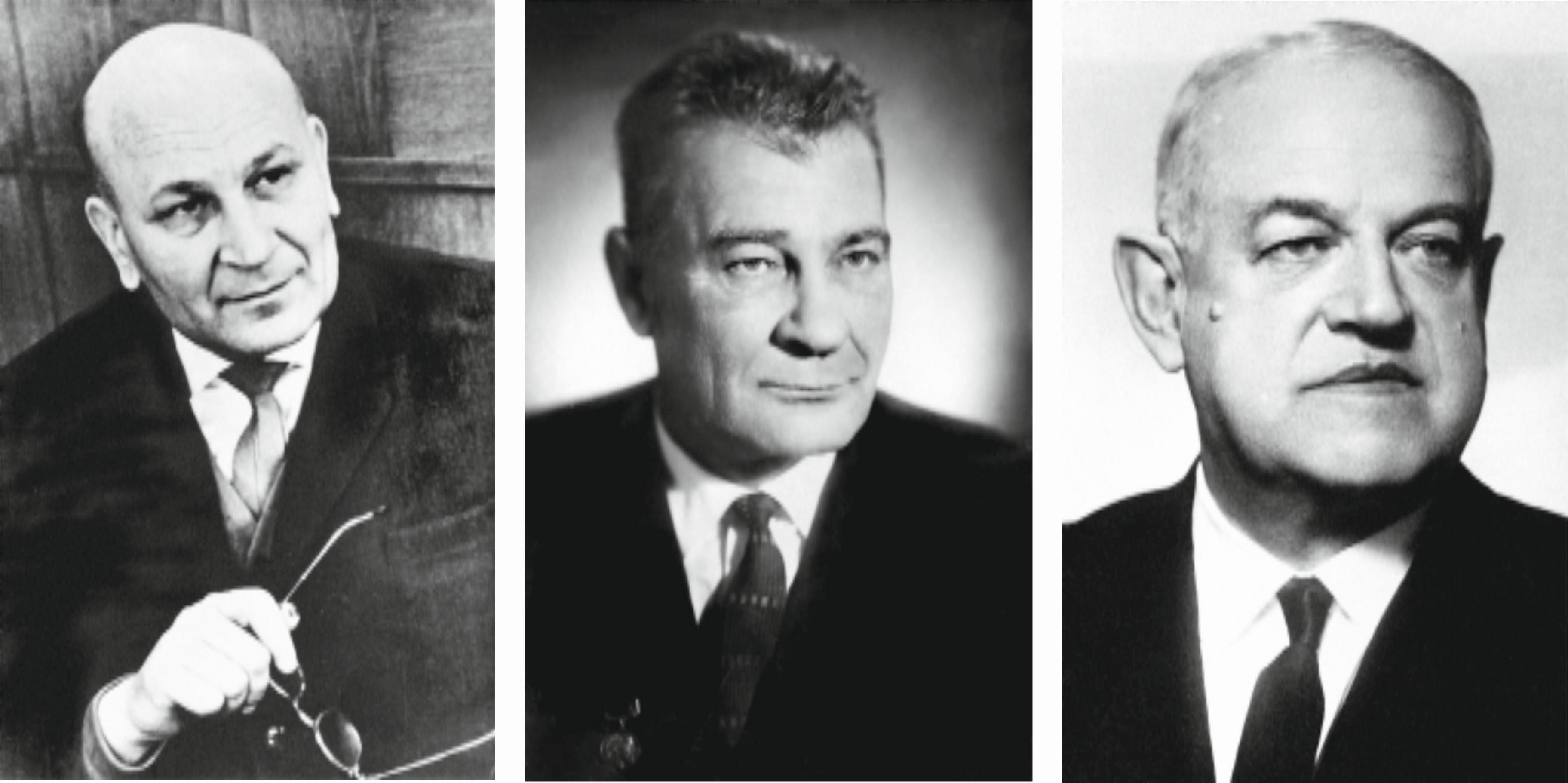

К. М. Кошиц.K. M. Koshits.

Кратко описанное на основе полевых наблюдений магнетитовое месторождение получило название Ёнское. Год спустя К. М. Кошицем, уже в качестве начальника Ёнской геолого-разведочной партии, совместно с геологом Ленинградского управления Б. А. Наумовым по данным магнитометрии и небольшому числу разведочных канав и шурфов была проведена предварительная оценка месторождения, составлена первая схематическая карта, установлены примерные контуры, глубина залегания рудного тела и сделана предварительная оценка запасов железных руд. Первоначально предполагалось, что месторождение является скарновым, так как расположено на контакте архейских, как считалось, известняков и гранито-гнейсов (эталоном подобных месторождений в России в то время была гора Магнитная на Урале). И только через 10 лет обнаруженные К. М. Кошицем кристаллические “известняки” были названы карбонатитами, а ещё позднее был установлен их палеозойский возраст: они оказались на 2 млрд. лет моложе.

Не прерывая работы в геологическом тресте, К. М. Кошиц в 1933 году начал педагогическую деятельность, а с 1938 года отдавал ей уже почти всё своё время. Вторая Мировая война застала его в экспедиции на реке Туломе, откуда он, не заезжая в Ленинград, отправился в действующую армию командиром взвода одной из частей 19-ой армии Карельского фронта. В конце 1944 года эта часть была передана 3-му Украинскому фронту, в составе которого он руководил штабом артиллерии корпуса, штурмовавшего Будапешт. Демобилизовавшись в звании майора, в конце 1945 года К. М. Кошиц вернулся к преподавательской работе в Ленинградском университете, а в 1959 году его жизнь оборвалась.

Открытие Ёнского и, за год до этого, в 1932 году, Оленегорского месторождений железных руд поставило вопрос о создании нового горнометаллургического комплекса на Северо-Западе страны. Пока шло активное обсуждение этой актуальной для машиностроительной индустрии Ленинграда проблемы, на Ковдорском массиве проводились небольшие разведочные и исследовательские работы геологическими партиями трестов “Апатит” (1936 г.), “Североникель” и Московского геолого-разведочного института (1940 г.). Однако объектами пристального геологического изучения в предвоенные годы были, в основном, карбонатные породы, которые, как предполагалось, могли быть использованы на Кандалакшском алюминиевом заводе и комбинате “Североникель” в качестве флюса.

Д. В. Шифрин. D. V. Shifrin.

Принципиальное решение о строительстве металлургического завода на сырьевой базе кольских железорудных месторождений было принято в конце 1938 года. В 1940 году Ленинградское геологическое управление получило правительственное задание – в течение двух лет провести детальную разведку Ёно-Ковдорского месторождения по промышленным категориям, используя большой объём бурения, а также составить геологическую карту рудного тела, провести в районе топогеодезические работы, выполнить гидрогеологические исследования. То есть, подготовить все необходимые материалы для проектирования рудника и промышленного посёлка. С этой целью была организована Ёнская геологоразведочная экспедиция во главе с питомцем Горного института Д. В. Шифриным, на счету которого уже были открытые им месторождения железистых кварцитов Приимандровского района. Экспедиция разместилась на северном берегу озера Ковдор в палатках и помещениях бывшей погранзаставы. Поисковый отряд возглавляла Ц. Г. Златкинд, имевшая большой опыт геологических исследований в Хибинских и Ловозерских тундрах. Консультировал разведчиков старший геолог Ленинградского геологического управления Д. Ф. Мурашов, который ещё в 1934 году дал первую промышленную оценку Ковдорского месторождения и выделил основные типы магнетитовых руд. Интересуясь ходом выполнения правительственного задания, осенью 1940 года экспедицию посетил нарком геологии И. И. Малышев.

Ц. Г. Златкинд, А. И. Шалимов, Д. Ф. Мурашов. C. G. Zlatkind, A. I. Shalimov, D. F. Murashov

Из-за многочисленных организационных трудностей разведка развернулась в полном объеме только в сентябре 1940 года, а между тем, всю программу, включая подсчет запасов, требовалось завершить к концу 1941 года. Оперативно проведенная геолого-технологическая оценка потенциальной сырьевой базы, результаты которой были изложены весной 1941 года в отчете Д. В. Шифрина и В. И. Намоюшко, а также опытные плавки магнетитового концентрата наметили направление предпочтительной технологии изготовления чугуна в Томас-процессе. Впоследствии был обоснован и более традиционный доменный способ передела руд. Для выбора оптимальной схемы обогащения железных руд валовые технологические пробы обрабатывались в институте “Механобр”. Весной 1941 года завершилось строительство железнодорожной ветки от магистрали Мурманск – Ленинград до месторождения, и всё было уже подготовлено для развертывания строительства горнорудного комплекса.

Начавшаяся на второй день после пуска железной дороги война прервала эти планы. Работы были остановлены, оборудование зарыто в шурфах и котлованах, рельсы сняты с полотна и использованы для нужд обороны, сотрудники эвакуированы или ушли на фронт. Практически все главные участники работ на Ковдорском массиве, в частности, Д. В. Шифрин, В. И. Намоюшко и А. С. Михеичев, участвовали в боях. В период войны месторождение находилось в зоне боевых действий Северного фронта, однако работы по геологической оценке перспектив месторождения продолжались. Исполнителями этих работ Ц. Г. Златкинд и А. И. Шалимовым в 1942 г. (по результатам предвоенных работ) были установлены контуры Ковдорского массива с его характерным зональным строением: оливинитами, окруженными щелочными породами – ийолитами и мельтейгитами. Между оливинитами и щелочными породами в результате проведённого картирования были обнаружены пироксениты, турьяиты, мелилитолиты и флогопитовые слюдиты. Тогда же впервые карбонатные породы были отнесены к изверженным породам – карбонатитам, – которые, наряду с магнетитовыми рудами, стали считаться самыми поздними интрузивными образованиями Ковдорского массива.

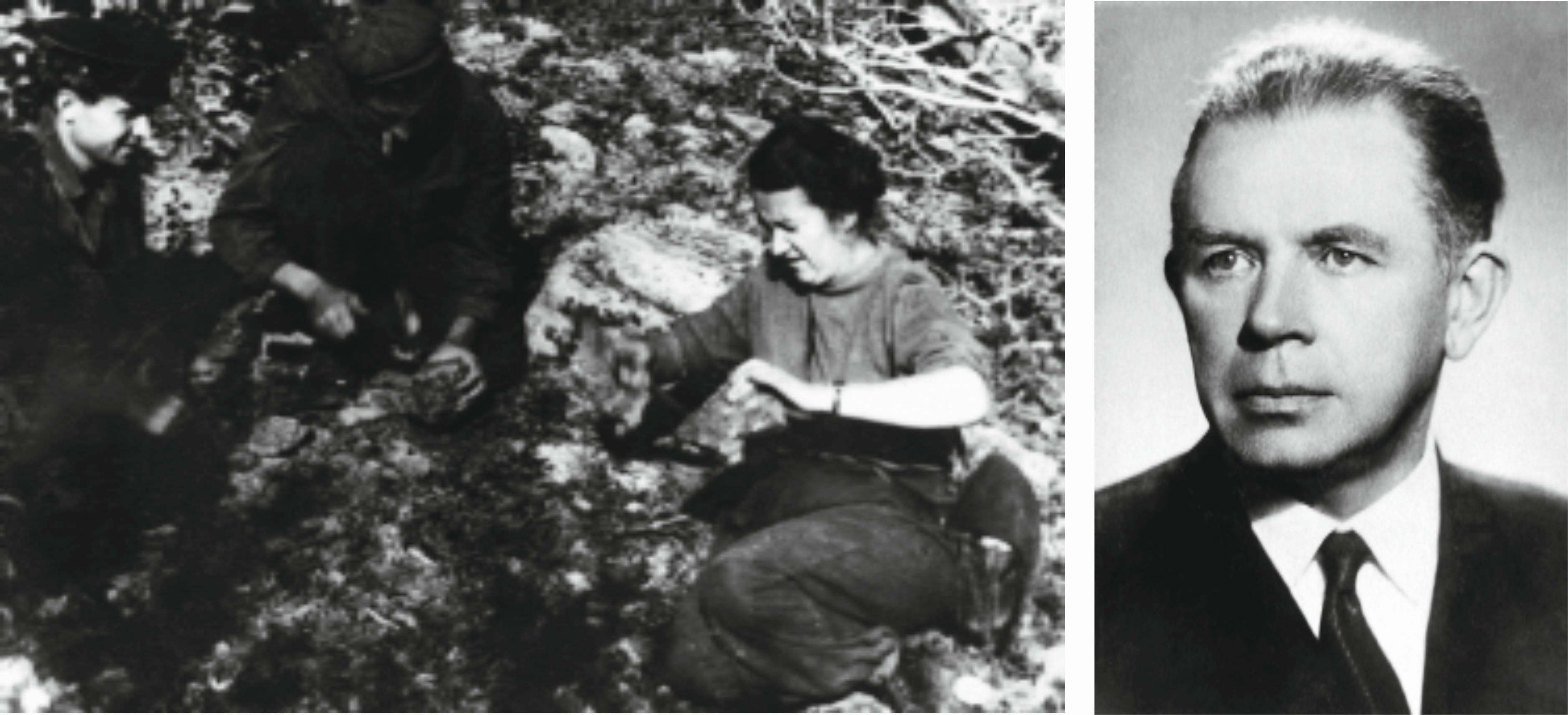

В. И. Намоюшко (справа) и А. С. Михеичев. V. I. Namoyushko (right) and A. S. Mikheichev.

С. М. Курбатов ( в центре) с сотрудниками на г. Низка-Вара. 1946 г.. S. M. Kurbatov (centre) and collegues on Mt. Nizka-Vara, 1946.

В 1944 году, когда исход войны был уже очевиден, возобновилась работа многих вернувшихся из эвакуации учреждений, в том числе и геологических. Ленинградскому инженеру Г. М. Красновскому было поручено завершить начатые до войны оценочные работы, результаты которых были утверждены Государственной комиссией запасов (ГКЗ) в 1945 году.

В том же 1945 году при Совете по изучению производительных сил (СОПС) Академии наук СССР была организована Ленинградско-Мурманская экспедиция во главе с академиком И. И. Бардиным, которой было поручено выработать рекомендации для строительства металлургического завода на северо-западе Европейской части страны, учитывающие как географическое положение железорудных месторождений Кольского полуострова, так и энергетические, транспортные, экономические и кадрово-социальные аспекты. Для проведения дополнительных геолого-минералогических исследований на zx и Ёно-Ковдорском месторождениях был создан полевой отряд во главе с молодым петрографом Н. Д. Соболевым. В состав отряда входили также профессор Ленинградского государственного университета С. М. Курбатов и доцент этого университета О. М. Римская-Корсакова. Во время этих работ Н. Д. Соболев впервые обратил внимание на возможное промышленное значение вермикулита, широко распространённого в изменённых оливинитах центральной части Ковдорского массива, а О. М. Римская-Корсакова показала, что повышенное содержание магния в ковдорском магнетите обусловлено микровключениями шпинели, которые не могут быть исключены в процессе обогащения.

Н. Д. Соболев.N. D. Sobolev

Двухлетняя работа Лениградско-Мурманской экспедиции подтвердила перспективность северо-западной металлургии, базирующейся на использовании кольских руд и печорского угля. Полностью были согласованы вопросы размещения обогатительных фабрик, способы транспортировки, структура и мощность металлургического завода. Окончательно был решён вопрос и о месте завода – в городе Череповце, Вологодской области. Предусматривалось, что основным будет Оленегорское месторождение железистых кварцитов, а Ковдорское станет вспомогательным. Ни о каком комплексном использовании руд последнего тогда и речи не было.

Правительство высоко оценило заслуги первооткрывателей железных руд Северо-Запада страны: за открытие железорудных месторождений на Кольском полуострове начальник Ленинградского геологического управления Д. Ф. Мурашов, руководитель работ Д. В. Шифрин и первооткрыватель Ковдорского массива К. М. Кошиц в 1948 году были удостоены Сталинской премии 2-й степени.

В 1949 году Ленинградское геологическое управление начинает детальную разведку одновременно Ёно-Ковдорского и Оленегорского месторождений, порученную первооткрывателю последнего Д. В. Шифрину. Разведка Ёно-Ковдорского железорудного месторождения была завершена в 1951 г., а ее результаты в виде сводного подсчета запасов послужили основой для составления проекта разработки месторождения. При проектировании металлургического комбината, строительство которого было завершено к началу 50-х годов, предусматривалось совместное использование ковдорских и оленегорских руд в соотношении 1 : 2 с тем, чтобы разбавить повышенное содержание фосфора в ковдорских рудах, подготавливая таким способом сырье к рядовому доменному переделу. Однако было решено в первую очередь – в течение первых шести лет, с 1956 г. по 1962 г. – использовать руды только Оленегорского месторождения. На Ёно-Ковдорском месторождении потребовался дополнительный цикл геологоразведочных работ, так как оно оказалось значительно более сложным по структуре, чем предполагали вначале. Кроме того, необходимо было восстановить разобранную во время войны железную дорогу, которую вновь ввели в строй лишь в 1951 году. Дополнительный этап разведки на Ёно-Ковдорском месторождении возглавил В. И. Намоюшко, а детальную съемку массива – старший геолог Н. А. Волотовская. В этот же период Н. А. Волотовская открыла и детально описала Малый Ковдорский массив, залегающий в фенитах к Северо-востоку от главного массива.

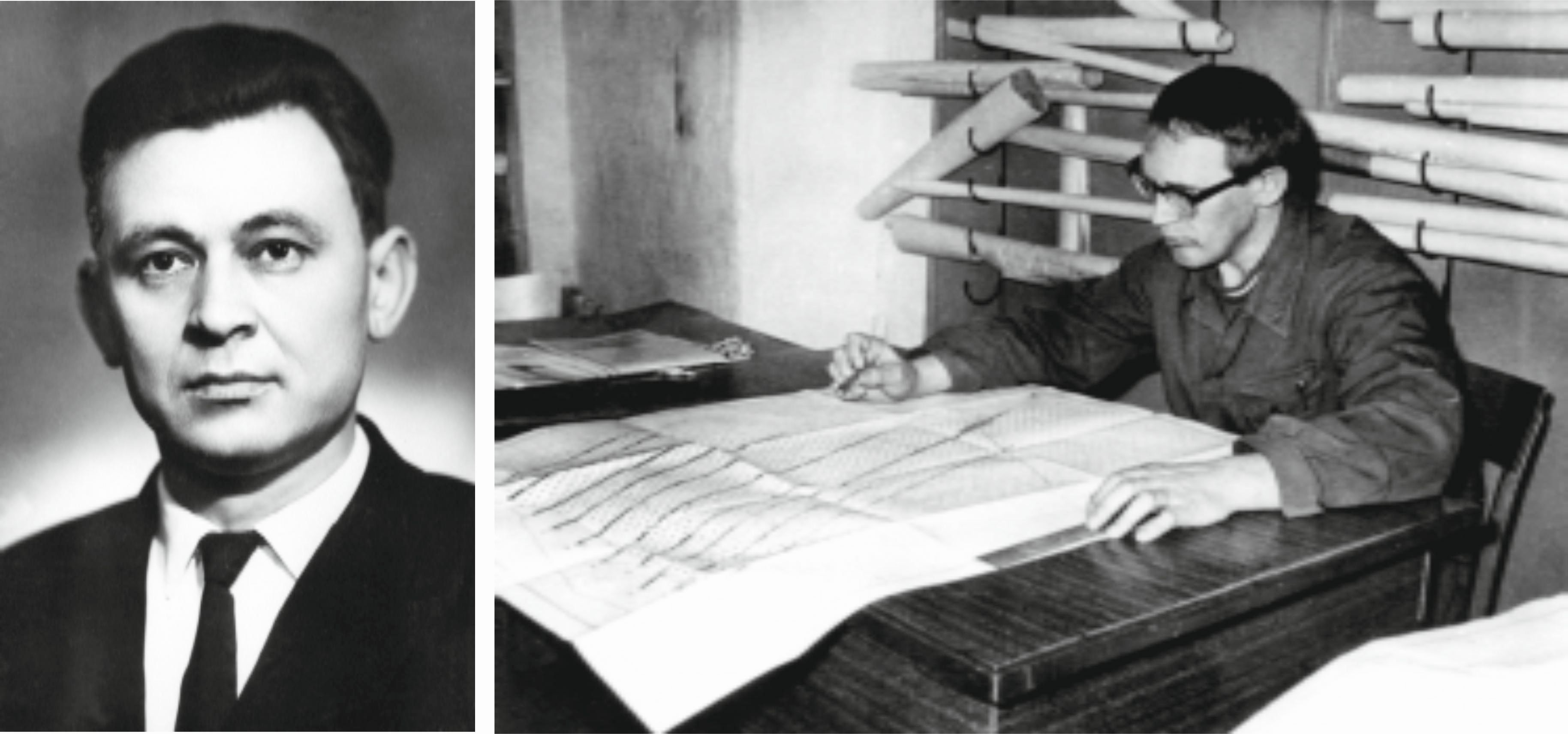

Н. А. Волотовская, В. К. Богдановский. N. A. Volotovskaya, V. K. Bogdanovsky.

Хотя месторождение представлялось тогда как монопрофильное – железорудное, – институтами “Механобр” и “Гипроцемент” было также проведено промышленно-технологическое изучение нескольких проб карбонатитов. Его результаты позволили рекомендовать карбонатиты для производства нескольких марок цемента, а также извести, пригодной для изготовления силикатного кирпича. Производство этого кирпича, организованное на Оленегорском силикатном заводе, обеспечило добротным, дешёвым материалом весьма интенсивное строительство в Мурманской области в 1960–70-х годах.

Ранней весной, 30 марта 1953 года по вновь построенной железнодорожной линии Пинозеро-Ковдор возобновилось пассажирское движение, а 1 июня на строительство горно-обогатительного комбината и будущего города прибыли первые строители. Эта дата и является днём основания города Ковдора. В течение года в Ковдоре были открыты медпункт, почта, клуб, магазин, баня.

1 октября того же года первых учеников приняла начальная школа. В 1956 г. институт “Гипроруда” разработал проект поселка городского типа на 5 тысяч человек, и сразу же было развернуто строительство комбината с карьером и обогатительной фабрикой для добычи и переработки руды, – пока только как магнетитовой. Ресурсы месторождения в тот период оценивались величиной порядка 400 миллионов тонн железной руды.

В 1954 году в Ёнскую экспедицию Ленгеолнерудтреста от одного из рабочих Ковдорстроя поступила заявка о находке слюды, хотя и раньше Н. Д. Соболевым и Н. А. Волотовской отмечались отдельные выходы пород с вермикулитом и флогопитом. Эта заявка послужила официальным основанием для проведения поисков и разведки слюды. В том же, 1954 году, Ленгеолнерудтрестом были начаты поисково-разведочные работы на вермикулит под руководством К. Н. Свитальской и В. И. Тернового. За шесть лет интенсивной разведки (1955–1960 гг.) в приповерхностной части изменённых оливинитов севернее г. Низка-Вара были выявлены богатые залежи вермикулита. Благодаря авторитету известных специалистов по экзогенной геологии, сотрудников Геологического института Кольского филиала АН СССР А. В. Сидоренко и А. П. Афанасьева, эти плащеобразные залежи вермикулита и изменённых оливинитов до сих пор рассматриваются большинством геологов как древние коры выветривания. Значительный вклад в изучение месторождения внес Владимир Иванович Терновой, ставший впоследствии профессором Ленинградского горного института. Именно ему принадлежит честь открытия одного из крупнейших слюдоносных районов мира – Ковдорского. При проходке рекогносцировочной скважины на северо-западном участке вермикулитового месторождения с глубины около 100 м был поднят керн с крупнокристаллическим флогопитом, скопления которого измерялись метрами, а еще ниже – десятками метров! В районе этой знаменитой 169 скважины в результате последующих работ была выявлена огромная флогопитовая залежь с “ураганным” содержанием гигантских (до 15 м в поперечнике) кристаллов этой слюды, оказавшаяся самым крупным в мире флогопитовым месторождением. За открытие флогопитового месторождения лауреатами Ленинской премии в 1966 году стали министр геологии А. В. Сидоренко, начальник отдела того же министерства Ю. М. Голуб, начальник Северо-западного геологического управления П. М. Никитин, главный геолог Ковдорской геолого-разведочной партии В. И. Терновой, ее начальник С. С. Осипов и старший геолог Б. И. Сулимов. В составе лауреатов – и директор Ковдорского ГОКа А. И. Сухачев.

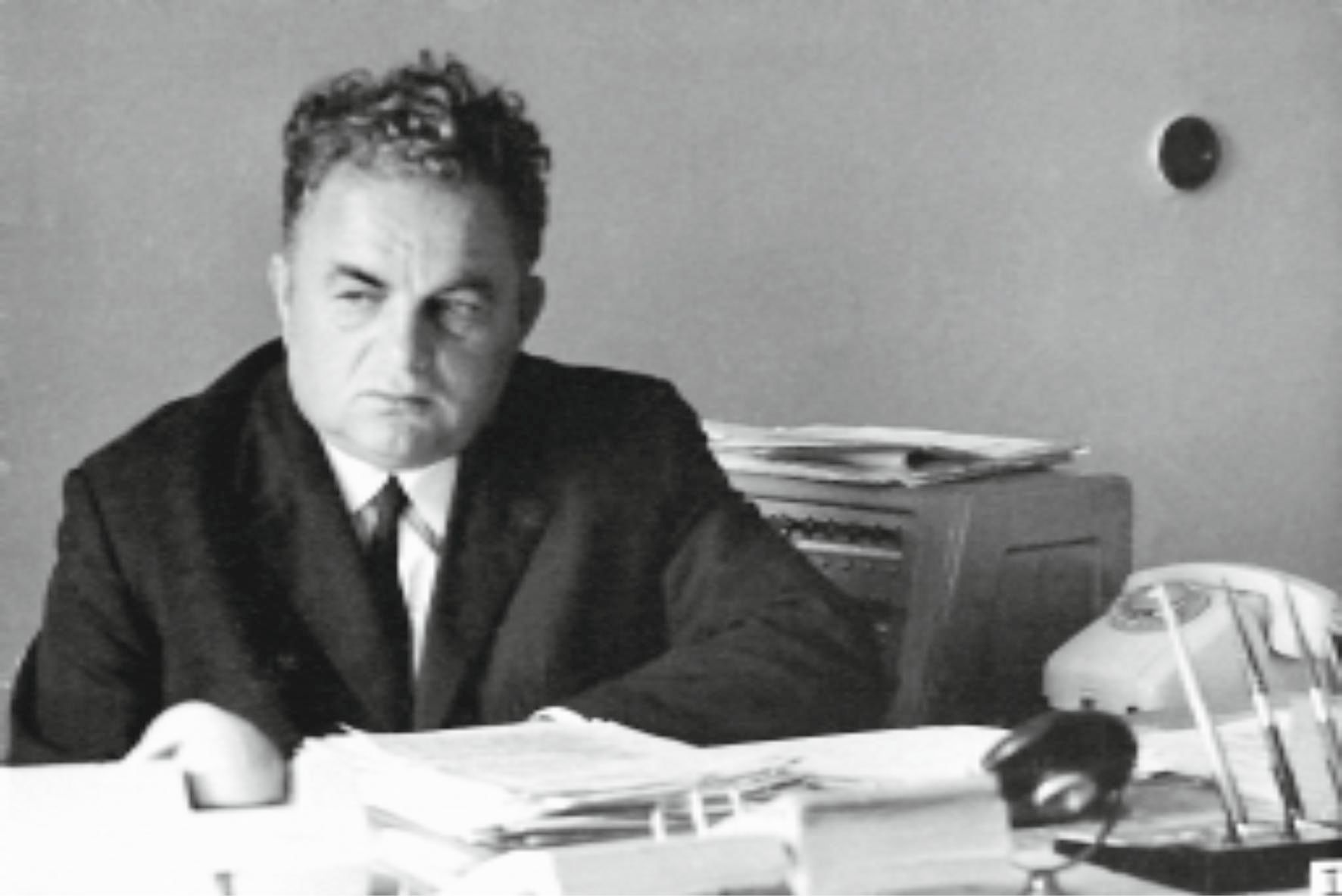

А. И. Сухачев. A. I. Sukhachev

База геологоразведчиков у подножья горы Гора Пилькома-Сельга. 1950 г.. Geological camp at the foot of Mt. Pil’koma-Sel’ga (The Iron-ore deposit), 1950.

В. И. Терновой, Б. И. Сулимов. V. I. Ternovoi, B. I. Sulimov

Большие усилия предпринимались со стороны различных организаций по изучению механических свойств вермикулита. Вермикулитовый бум 1960–70-х годов был обусловлен интересом, проявленным к этому минералу металлургией, сельским хозяйством, промышленностью пигментов, тепло- и звукоизолирующих изделий из-за его особых свойств увеличивать объем почти в 30 раз при нагревании (вспучиваться). Значительная неоднородность исходного сырья потребовала для получения из него кондиционного концентрата виртуозной изобретательности технологов-обогатителей созданного по соседству с Ковдорским ГОКом комбината “Ковдорслюда”. Заметим, что оба предприятия выросли из недр Ёнского рудоуправления, которое до 1962 года вело все работы на территории Ковдорского района. Впоследствии группа специалистов комбината “Ковдорслюда” разработала технологию, ставшую основой работы вермикулитовой обогатительной фабрики, пущенной в 1976 году. Огромную работу по изучению минералогии вермикулитовых пород проделал сотрудник Института минералогии, геохимии и кристаллохимии редких элементов Ю. Л. Капустин, которому, кстати, принадлежит и заслуга в открытии самого известного ковдорского минерала-эндемика – ковдорскита.

А. В. Сидоренко, Ю. М. Голуб, C. C. Осипов. A. V. Sidorenko, Yu. M. Golub, C. C. Осипов, S. S. Osipov

К. Н. Свитальская, А. П. Афанасьев, Ю. Л. Капустин. K. N. Svital’skaya, A. P. Afanas’ev, Ю. Л. Капустин, Yu. L. Kapustin

Начиная с 1956 года, широкие геологические исследования на Кольском полуострове проводила группа ученых Ленинградского университета под руководством профессора А. А. Кухаренко, которая обобщила данные по геологии и минералогии 14 массивов ковдорского типа в книге “Каледонский комплекс ультраосновных, щелочных пород и карбонатитов Кольского полуострова и Северной Карелии”, опубликованной в 1965 году. Эта книга явилась выдающимся вкладом в мировую геологию и не утратила своего значения до сих пор. С большинством научных работ подобного рода это случается исключительно редко.

А. А. Кухаренко. A. A. Kukharenko

Работы по оценке концентраций апатита в пределах железорудного месторождения Северо-Западное геологическое управление начало ещё в 1948 году, бадделеита – несколько позже. С начала 1960-х годов наряду с ним углублённым и систематическим изучением месторождения занимается геологическая служба комбината, первым руководителем которой стал бывший руководитель Ёнской геологоразведочной экспедиции Д. П. Болотников, впоследствии возглавивший вермикулитовую проблематику в Кольском филиале АН СССР. Среди работ сотрудников Кольского филиала АН СССР того времени особое место занимают исследования талантливого геолога В. Н. Басманова, создавшего в середине 60-х годов удобную классификацию ковдорских руд, которая, наряду с их эталонной коллекцией, является рабочей до сих пор. Он, кроме того, разработал и внедрил в практику геологов приемы и методики структурной документации уступов карьера в условиях повышенных значений магнитного поля. И то, и другое обеспечило текущее геологическое обслуживание горнодобычных работ простой, но высокоэффективной методикой.

Д. П. Болотников, Б. В. Афанасьев, В. Н. Басманов. D. P. Bolotnikov, B. V. Afanas’ev, В. Н. Басманов, V. N. Basmanov

В сентябре 1962 года Ковдорский горно-обогатительный комбинат отгрузил Череповецкому металлургическому заводу первую партию магнетитового концентрата, а уже в 1963 году началась доразведка месторождения для увеличения производительности Ковдорского ГОКа до 8 млн. тонн руды и 3.2 млн. тонн магнетитового концентрата в год. На этот раз работы проводились с учётом наличия в ковдорских рудах значительных концентраций фосфора и циркония, а также выявленной в центре рудного тела т. н. “Аномальной зоны” с предположительно промышленными концентрациями тантала и ниобия.

Доразведка месторождения до глубины -350 м была завершена в 1971 году геологами Ено-Ковдорской геологоразведочной партии с участием известных ученых и специалистов центральных геологических институтов страны (С. С. Осипов, Б. И. Сулимов, В. И. Терновой, Б. В. Афанасьев, К. П. Мартынова, И. П. Паньшин, О. М. Римская-Корсакова, Е. М. Эпштейн и другие). После утверждения Государственной комиссией запасов комплексного месторождения в количестве 600 млн. тонн был поставлен вопрос о расширении и реконструкции комбината с увеличением объема добычи и обогащения комплексной руды вдвое – с 8 до 16 млн. тонн в год.

Слева направо: Н. И. Краснова, Е. М. Эпштейн, М. П. Орлова, О. М. Римская-Корсакова и В. А. Жариков в карьере Железорудного месторождения. 1963 г.. N. I. Krasnova (left), E. M. Epshtein, M. P. Orlova, O. M. Rimskaya-Korsakova, and V. A. Zharikov (right) in the open cast mine of the Iron-ore deposit, 1963.

Одновременно институтами “Гиредмет” (Москва), “Механобр” (Ленинград) и “Ихтрэмс” (Апатиты) совместно с обогатителями Ковдорского ГОКа проводились лабораторные испытания бадделеито-апатито-магнетитовых руд на обогатимость в отношении апатита и бадделеита. В 1964 году в Ковдоре была построена опытная обогатительная фабрика для создания промышленной технологии обогащения комплексных руд. К 1966 году научно-техническая проблема технологии получения апатитового концентрата с содержанием 36 мас. % P2O5 и бадделеитового концентрата с содержанием 92 мас. % ZrO2 была в основном решена. По результатам геологоразведочных и исследовательских работ институтами “Гипроруда”, “Механобр” и “Гиредмет”был разработан технический проект обогатительной фабрики по переработке хвостов магнитной сепарации железных руд (флотационно-гравитационным способом) производительностью 900 тыс. тонн апатитового и 4.7 тыс. тонн бадделеитового концентратов в год.

На заседании ГКЗ по результатам доразведки Ковдорскго месторождения комплексных бадделеито-апатито-магнетитовых руд. Апатиты, 1971. Слева направо: С. С. Осипов, А. А. Смирнов, И. В. Бельков, Б. И. Сулимов, Е. М. Эпштейн. At a meeting of the Resources State Committee devoted to the prospecting revision of the Kovdor deposit of complex baddeleyite-apatite-magnetite ores, Apatity, 1971: S. S. Osipov (left), A. A. Smirnov, I. V. Bel’kov, B. I. Sulimov and E. M. Epshtein (right).

Настойчивая инициатива руководителей Ковдорского ГОКа, учёных, проектировщиков нашла понимание в Правительстве страны и в 1972 году невиданными темпами было развёрнуто строительство первой очереди апатито-бадделеитовой обогатительной фабрики. Руководители и специалисты комбината уже тогда понимали, что перспективы развития, будущее Ковдорского ГОКа и города Ковдор связаны с комплексным использованием Ковдорского бадделеито-апатито-магнетитового месторождения.

Первый эшелон с апатитовым концентратом ушел из Ковдора в 1975 году, а двумя годами позже начался промышленный выпуск бадделеитового концентрата. Доля апатита достигала трети в общем объеме товарной продукции комбината, а производство апатитового концентрата оказалось эквивалентным дополнительной добыче 7 млн. тонн магнетитовой руды и выпуску 2.5 млн. тонн железорудного концентрата! Развивая и совершенствуя технологию, расширяя рудную базу, модернизируя обогатительные фабрики и инфраструктуру, Ковдорский ГОК к 1988–89 годам достиг наивысших уровней годового производства железорудного (5.9 млн. тонн) и апатитового (1.94 млн. тонн) концентратов.

Состав с магнетитовым концентратом. 1970 г.. Trainload of magnetite concentrate, 1970.

В период 1960–70-х годов интенсивно развивалась и наращивалась минерально-сырьевая база региона. В непосредственной близости от основного бадделеито-апатито-магнетитового месторождения, у южной границы карьера было детально разведано и поставлено на баланс месторождение апатито-штаффелитовых руд, содержащих в среднем около 16 мас. % пятиокиси фосфора. Здесь же предварительно разведаны и оценены в 1 млрд. тонн запасы апатитсодержащих карбонатитов. К северу от г. Ковдора были обнаружены, разведаны и переданы в промышленное использование крупнейшие в мире месторождения флогопита и вермикулита. На их базе стал интенсивно развиваться ГОК “Ковдорслюда”. В 10 км от поселка Ёна был построен и начал функционировать рудник “Чалмозеро” по добыче керамического сырья. Там же, в районе пос. Ёна разведано и передано в промышленное освоение месторождение облицовочного габбро-норита, после чего в Ковдорском районе появился новый “промысел” – камнеобработка.

По инициативе бывшего Министерства минеральных удобрений было проведено геолого-технологическое изучение и промышленная оценка концентрации апатита и бадделеита в отходах обогащения, уложенных в хвостохранилище Ковдорского ГОКа в начальный период деятельности комбината, когда из руды извлекался только магнетит.

Таким образом, к концу 80-х годов сформировался крупный, многоотраслевой, перспективный Ковдорский горнопромышленный район.

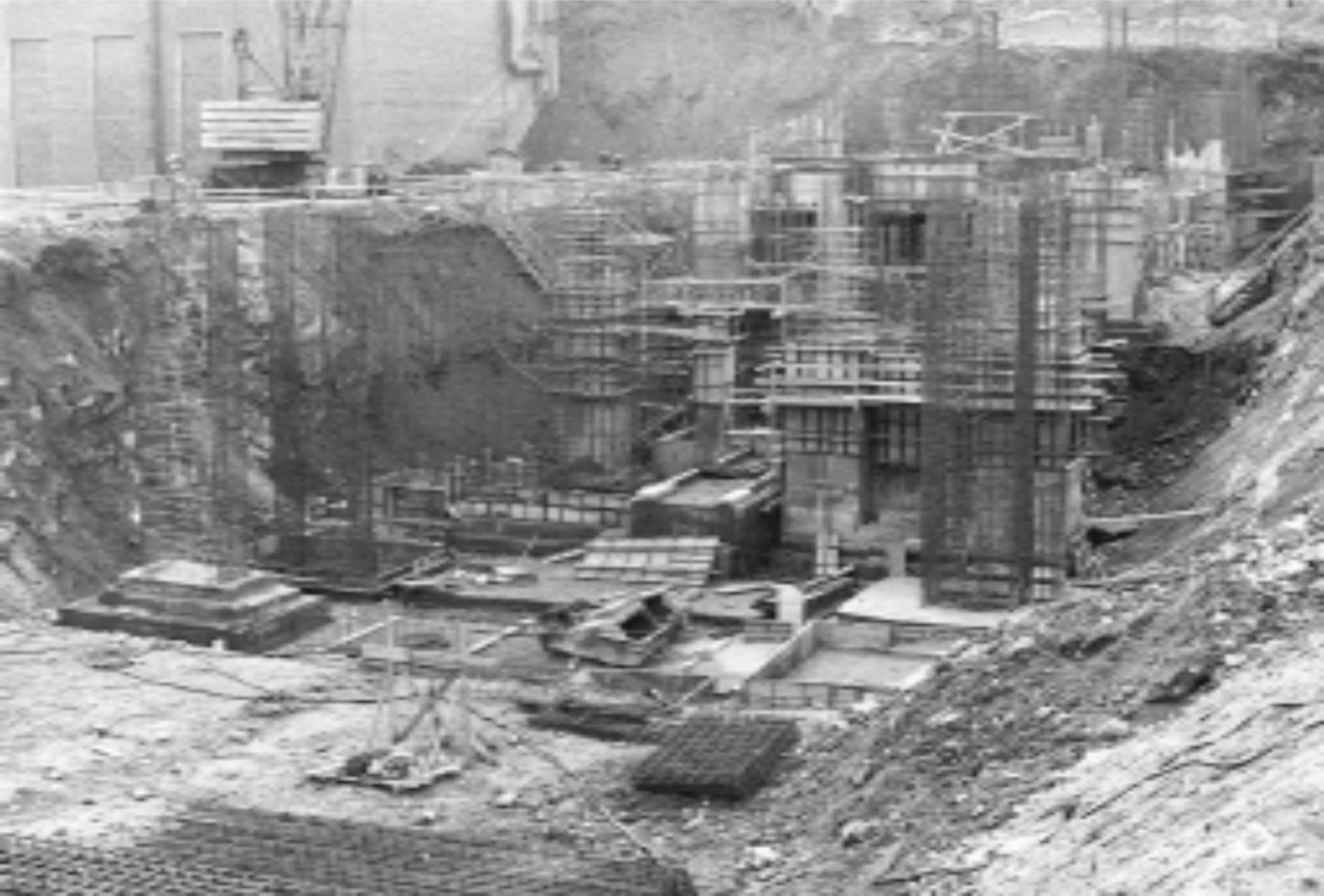

Строительство апатито-бадделеитовой обогатительной фабрики. 1973 г.. Construction of the apatite-baddeleyite processing plant, 1973.

В конце 1962 г. завершилась официальная процедура ввода в эксплуатацию Ковдорского горно-обогатительного комбината и был отгружен в адрес Череповецкого металлургического завода первый железнодорожный состав магнетитового концентрата. Тем самым был воплощен в жизнь замысел создания новой металлургической базы на Северо-западе страны: руда Оленегорска и Ковдора – уголь Воркуты – металл Череповца.

В 40-летней жизни комбината можно выделить три характерных периода:

Первый период 1962–1989 г.г., самый длительный, основополагающий и знаменательный, – период интенсивного нового строительства, расширения и реконструкции комбината; поэтапного ввода и освоения его мощностей; создания и развития технологии комплексного малоотходного использования уникальных руд Ковдорского бадделеито-апатито-магнетитового месторождения; создания и развития инфраструктуры комбината и города Ковдора.

Темпы реализации проектов развития в этот период впечатляющие: производство магнетитового концентрата возросло с 2.1 до 5.9 млн. тонн, апатитового – с 0.41 до 1.94 млн. тонн. В конце этого периода комбинат достиг наивысших объемов производства и продаж основной продукции, достаточно высоких технико-экономических показателей и устойчивого финансового состояния. В конце 1980-х годов была создана принципиальная схема малоотходной технологии использования минеральных ресурсов, сохраняющая актуальность и привлекательность и в настоящее время.

Второй период, с 1991 по 1996 г.г., – относительно короткий, но драматический, характеризуется стремительным “обвалом” достижений, резким снижением объёмов производства, финансовой немощью и неопределенностью перспектив. К 1996 г. производство железорудного концентрата снизилось до 2.8–3.0 млн. тонн, апатитового – до 1.1–1.2 млн. тонн и только выпуск бадделеитового концентрата увеличился до 5 тыс. тонн (вдвое к уровню 1990 г.).

В сложившейся кризисной ситуации возникла необходимость выработки и реализации новой стратегии управления предприятием, которая позволила бы комбинату самостоятельно, без особых надежд на государственную помощь и внешние инвестиции, сохранить основной потенциал и инфраструктуру, высококвалифицированный персонал, сам город, жизнь которого определяется благополучием градообразующего предприятия, а затем перейти к увеличению объемов производства и улучшению экономического состояния.

Анализ состояния и тенденций внутреннего рынка, активное деловое сотрудничество с фирмами Норвегии, Финляндии и Германии заставили отказаться от планов восстановления прежнего уровня производства и реализации железорудного концентрата. Было принято альтернативное решение: обеспечить привлекательность новых для мирового рынка видов продукции – апатитового и бадделеитового концентратов. В последующие годы комбинату удалось изменить структуру товарной продукции, установить и поддерживать оптимальный уровень её выпуска и реализации при разумной ценовой политике, добившись при этом устойчивой тенденции прироста объемов производства и повышения качества продукции.

В течение всего описываемого периода комбинат изыскивал и направлял собственные средства на реализацию как ранее разработанных, так и новых проектов технического перевооружения производства, совершенствования технологии с целью повышения производительности труда, экономии ресурсов, наращивания объемов, улучшения потребительских свойств и конкурентоспособности продукции. Были осуществлены важные мероприятия по снижению издержек производства, приведению их в соответствие с доходами при минимально необходимом уровне рентабельности. Помимо прочего, эффективной мерой снижения затрат стало обоснованное сокращение объемов вскрышных работ в карьере.

При планировании стратегии управления предприятием в области социальной сферы были учтены специфические условия жизни таких отдаленных и маленьких городов, как Ковдор. Главной целью было не только сохранение рабочих мест и постоянный рост заработной платы работников, – с целью поддержания социальной стабильности в районе комбинат пошел на нехарактерные для рыночной экономики, но необходимые в создавшихся условиях структурные изменения. В состав АО “Ковдорский ГОК” был включен ряд предприятий-партнёров, в новых условиях оказавшихся на грани банкротства. Среди них – завод железобетонных изделий, строительно-монтажное управление, специализированное предприятие по ремонту электрического и энергетического оборудования, швейная фабрика, предприятия торговли и даже молочный завод. Несмотря на убыточность некоторых из них, вертикальная интеграция позволила комбинату значительно расширить свои возможности в решении задач по развитию производства, исключить зависимость от дорогостоящих услуг подрядчиков и ремонтных фирм, усилить позиции предприятия в жизнеобеспечении города.

Этот период жизни горной компании в условиях экономического кризиса в России был чрезвычайно сложным, но реализация новой стратегии управления позволила компании найти своё место на мировом рынке и к 1997 году стабилизировать экономическое положение.

Третий период, 1997–2001 г.г., – также короткий, но “знаковый”. Уроки периода “выживания” позволили осознать место комбината в системе мирового рынка и в России, выработать основные направления и мероприятия; избавиться от иллюзий государственной поддержки и финансовой помощи со стороны, в том числе в решении социальных проблем коллектива. Период 1997–2001 г.г. стал периодом стабилизации и оздоровления, характеризующимся небольшим, но высокорейтинговым для этого времени приростом объемов производства всех видов продукции, существенным упрочением финансовой ситуации, значительными инвестициями собственных средств в обновление основных фондов, техническое перевооружение и совершенствование основной технологии, укрепление инфраструктуры и развитие социальной сферы.

Существенным и важным в условиях конкурентной ситуации на рынках мира стало также улучшение качественных характеристик основных видов продукции:

– содержание железа в концентрате увеличено с 63.3–63.5 до 64.0–64.2 мас. %;

– при стабильном содержании Р2О5 в апатитовом концентрате на уровне 38 мас. % снизилось содержание окиси магния до 2 масс. % и менее;

– содержание ZrО2 в бадделеитовом концентрате устойчиво выше 98 мас. %; начато опытное производство химически очищенного бадделеитового концентрата с содержанием в нем 99.3–99.5 мас. % ZrО2 и пониженной в 2–3 раза радиоактивностью.

Удачный опыт разработки и реализации Программы развития на период 1997-2001 г.г. логично призвал руководителей и специалистов комбината с участием партнеров исследовательских и проектных организаций выработать концепцию развития предприятия в следующие этапы его жизни, а также определить долгосрочные перспективы и разработать стратегическую программу действий. Специфика нынешней ситуации заключается в том, что в сентябре 2000 г. держателем самого крупного пакета акций АО “Ковдорский ГОК” стала финансово-промышленная группа “МДМ” и её отраслевая минерально-химическая компания “Еврохим”. Сменился состав Совета директоров и руководство ГОКа, произошли другие кадровые и структурные изменения. В новых условиях основные положения стратегической программы долгосрочного развития Ковдорского ГОКа выглядят следующим образом.

Минерально-сырьевая база Ковдорского ГОКа

Главным минерально-сырьевым ресурсом Ковдорского ГОКа остаётся месторождение комплексных бадделеито-апатито-магнетитовых руд, запасы которого оконтурены геолого-разведочными скважинами до глубины 2 км от поверхности без признаков уменьшения мощности рудного тела и снижения качества руды. Глубина действующего карьера по замкнутому контуру составляет 300 м (400 м с учетом нагорной части), остаток балансовых запасов руды в проектных границах карьера – около 300 млн. тонн, a реальный срок работы карьера с годовой производительностью 10–12 млн. тонн – 18–20 лет (примерно до 2020 года).

С 1995 г. по проекту института “Гипроруда” разрабатывается техногенное месторождение апатит- и бадделеитсодержащих отходов (песков) обогатительного производства, переработка которых обеспечивает возможность выпуска около 36 % апатитового и более 43% бадделеитового концентратов от общего объема их производства. Однако в 2008-2010 г.г. запасы этого месторождения будут исчерпаны.

Для возмещения выбывающих мощностей техногенного месторождения необходимо до 2008-2009 г.г. осуществить ввод в промышленное использование апатито-штаффелитового месторождения с запасами около 50 млн. тонн. Но и этот ресурс, ограниченный количеством запасов на 20-25 лет, не решает проблемы долгосрочного поддержания мощностей комбината.

В связи с этим разработывается технологическое обоснование построения карьера с более крутыми бортами и вертикальными уступами на предельном контуре (Горный институт КНЦ РАН); проводятся исследования влияния структуры и обводнённости горных пород на устойчивость уступов (“Виогем”); разработаны, согласованы и реализуются проекты опытно-промышленных участков для отработки технологии и технических средств, которые позволили бы увеличить крутизну бортов карьера (Ковдорский ГОК). Предварительные результаты показывают возможность проведения открытых горных работ до глубины свыше 700 м от поверхности без расширения верхнего контура карьера, с минимизацией объемов вскрышных работ, что позволит осуществлять разработку глубоких горизонтов месторождения, по крайней мере, до 2050 г. при годовой добыче руды на уровне 10 млн. тонн.

Хотя разработка этого проекта начнётся в 2003 году, уже в 2002 году начинается строительство второй очереди рудного дробильно-конвейерного комплекса (РДКК) с переносом концентрационного горизонта и корпуса крупного дробления руды на 100 м ниже действующего РДКК; развитие дробильно-конвейерного комплекса скальной вскрыши путем строительства третьего дробильно-перегрузочного блока и удлинения на 1 км конвейерной линии на отвале вскрыши; строительство на постоянных бортах карьера глубоких вводов линии электропередач на 6 кВ с целью оптимизации электроснабжения глубинных горизонтов; минимизация парка технологических автосамосвалов и другие работы.

Обогащение минерального сырья

Реконструкция, техническое перевооружение и модернизация оборудования обогатительных фабрик будет проводиться внутри действующих корпусов, без сколько-нибудь значительного строительства капитальных зданий и сооружений. Основной задачей этого является не только увеличение извлечения апатита, бадделеита и магнетита и улучшение качества концентратов, но и существенное снижение энергоёмкости обогатительного производства. В настоящее время реализуется ряд важнейших инвестиционных проектов, направленных на создание автоматизированной системы внутрифабричного водооборота; модернизацию и автоматизацию сушильных линий; создание технологии извлечения мелких зёрен бадделеита для поддержания производства на уровне 6–6.5 тыс. тонн концетрата в год после исчерпания запасов техногенного месторождения хвостов; реконструкцию отделения флотации апатита с учётом вовлечения в передел штаффелитовых руд. Основой для разработки проекта добычи и обогащения руд апатито-штаффелитового месторождения станут опытно-промышленные испытания переработки крупнотоннажной пробы (около 70 тыс. тонн) на опытной фабрике комбината, на которой для этого создана специальная технологическая линия.

Основные объекты инфраструктуры комбината

В целях развития инфраструктуры комбината в рамках Программы перспективного развития предусмотрены два крупных инвестиционных проекта: модернизация и автоматизация теплоэлектроцентрали комбината, которая, помимо прочего, приведёт к увеличению её энергетической мощности с 8 до 16 МВт, а также перевод города и комбината на подземный (скважинный) водозабор.

В то же время, 40-летие комбината – это одновременно и 40-летие основных зданий, сооружений, инженерных сетей промышленного и социального секторов; это – на 60 % и более износ активных фондов – технологического и вспомогательного оборудования, транспорта, строительной и землеройной техники; систем защиты окружающей среды и селитебной зоны; систем электроснабжения и инженерных сетей. Ясно, что существенная доля инвестиций должна направляться на поддержание основных фондов, замену физически и морально изношенного оборудования.

По предварительной оценке реализация стратегической программы долгосрочного поддержания и развития мощностей комбината потребует в период до 2015 г. инвестиций в количестве 15–20 млн. долларов США в год (около 10 % выручки).

К концу века комбинатом было выработано 140 млн. тонн железорудного, 26 млн. тонн апатитового и 49 тыс. тонн бадделеитового концентратов. Среднегодовые объемы производства и реализации за период 1998–2000 годы составляют: 2.9–3.0 млн. тонн железорудного концентрата, включая 0.5 млн. тонн на экспорт; 1.5–1.7 млн. тонн апатитового концентрата, в том числе до 1 млн. тонн на экспорт; 5.8–6.2 тыс. тонн бадделеитового концентрата, включая 5–5.5 тыс. тонн на экспорт. Отгрузка товарной продукции на экспорт осуществляется круглогодично по железной дороге и морскими судами водоизмещением до 50 тыс. тонн через незамерзающий порт Мурманск, находящийся в 300 км от Ковдора.

У комбината налажены активные коммерческие контакты с фирмами Норвегии, Германии и Финляндии, куда экспортируется апатитовый концентрат. Фирмы Японии, Европы и Северной Америки являются постоянными потребителями бадделеитового концентрата. Металлурги Чехии и Словакии в последние годы увеличили закупки железорудного концентрата. Его продажа в значительной степени зависит от уровня транспортных тарифов, при снижении которых она могла бы значительно возрасти.

Ковдорский ГОК успешно миновал десять лет рыночных реформ, и можно утверждать, что он нашел свое место, свою нишу в мировой сырьевой системе. Продукция выпускается с учетом запросов покупателей. Комбинат нашел надёжных, заинтересованных и честных партнёров, с которыми также честно работает. По оценке журнала “Эксперт”, Ковдорский ГОК, начиная с 1996 года, постоянно входит в число 200 лучших компаний России, с каждым годом повышая свой рейтинг.

На протяжении всех 40 лет жизни Ковдорского ГОКа во главе его стояли крупные авторитетные руководители, талантливые инженеры и организаторы. Пуском комбината в 1962 году руководил Георгий Александрович Голованов – известный инженер-обогатитель, доктор технических наук, до Ковдора возглавлявший Оленегорский ГОК,

а впоследствии – комбинат “Апатит”.

С 1964 до 1989 года директором Ковдорского ГОКа был Алексей Иванович Сухачев – лауреат Ленинской премии, вдохновитель комплексного использования минерального сырья ковдорcких месторождений. Именно ему и его команде обязаны комбинат и город не только за дела минувших дней, но и за созданный потенциал на долгие годы. Алексея Ивановича в 2001 г. не стало, но память о нем жива в названии улицы, в облике города и его родного комбината.

В 1989 году комбинат возглавил Вячеслав Петрович Ляхов, работавший до этого в Оленегорске (Оленегорский ГОК) и Африканде (филиал ленинградского института “Механобр”), кандидат технических наук, талантливый инженер, руководитель и организатор. На его долю выпало руководство предприятием, пожалуй, в самое тяжелое время. И он, вместе с помощниками, переломил чрезвычайную ситуацию, вывел комбинат в число высокорейтинговых крупных предприятий, авторитетных не только в России, но и за рубежом.

В 2000 году Генеральным директором Ковдорского ГОКа стал нынешний Президент минерально-химической компании “Еврохим” Николай Валентинович Левицкий, а в 2001 году – Игорь Вячеславович Мелик-Гайказов, молодой горный инженер, потомственный ковдорчанин, сын В. Г. Мелик-Гайказова, работавшего начальником рудника “Железный”, главным инженером комбината, рано ушедшего из жизни, но не забытого благодарными жителями города и работниками комбината за выдающиеся дела и высокие человеческие качества.

Ковдорский горно-обогатительный комбинат – стабильно работающее, многопрофильное, перспективное предприятие, смело смотрящее в завтрашний день. Уникальные природные ресурсы, высокий уровень технологии и квалификации работников, талантливое инициативное руководство, добрые традиции и многолетний опыт – все это позволяет ему достойно представлять российскую горную промышленность, являясь и ее украшением, и лучшей рекламой.

Источник: Г.Ю. Иванюк, В.Н. Яковенчук, Я.А. Пахомовский "Ковдор". Апатиты: Изд. Минералы Лапландии. 2002 326 с. 243 илл.

Discovering Kovdor

The Kovdor mining-industrial region is situated in the taiga of the south-west Kola Peninsula (67°33ў North, 30°31ў East), within the Kovdora River basin. There are no high mountains in the Kovdor area, only hills. Marsh land, river and lake valleys give way to gently sloping hills of 200–450 m. The Yona River together with its main tributaries, the Kovdora and Leipi rivers, forms the heart of a dense river network belonging to the White Sea basin. The Yona River is at maximum 120 m wide and 3 m deep; the current velocity at rapids and riffles reaches 4–6 m/s. The river floor and the river banks are made of sands with boulders and pebbles. All of the rivers and lakes contain clean water, which is drinkable without preliminary boiling.

The Kovdor massif is an oval caldera-like depression (7.5 Ч 9 km). The base of the depression is 200–250 m above sea level and surrounded by a ring of gently sloping hills: Mt. Mogo-Vid (454 m) in the east, Mts Utsi-Vara (373 m) and Votsu-Vara (330 m) in the west, Mt. Pil’koma-Sel’ga in the south-west and Mt. Yuzhnaya (355 m) in the south. The hills are mostly composed of fenite (rocks of a metasomatic aureole around the Kovdor massif) and ijolite, and the central area is made of ultrabasic rocks. In the centre of the depression there is also a hill, Mt. Nizka-Vara (330 m), composed of serpentinised olivinites, vermiculite and phlogopite rocks. Rock exposures are found only on the hillsides and the depression is filled with Quaternary sediments up to 36 m thick. The Kovdora River cuts east-west across the massif and widens within the depression to form the picturesque Kovdor Lake (up to 4 kms long, 300 m wide and 18 m deep). Today the lake is part of the Kovdor town landscape and serves also as a source of industrial water for the Kovdorsky Mining and Dressing Plant. The bottom of the lake is covered by a thick layer (up to 17 m) of diatom oozes.

The climate of the Kovdor region is moderately continental and characterised by a mild but long

winter (from October to April) and cold summer, which lasts only 2–2.5 months. According to many years of observations, the average monthly air temperature varies from +13.6° C in July down to -14.2° C in February, and as a consequence the annual average temperature is -1.7° C. The region is located within a zone of excessive rainfall and is characterised by a relatively significant quantity of precipitates, accounting for 600 mm in average per year. Snow cover stabilises by the beginning of November, and disappears by the end of May. The predominant wind direction in this area is western and south-western. The average amount of calm days per year is 25 %. It should be noted that from the beginning of December until the middle of January, there is Polar night, less dark than in the Far North but the sun stays under the horizon and colours the southern part of the sky different shades of red. Vice versa, from the end of May until the middle of July the sun does not set below the horizon.

Vegetation is represented mostly by pine, fir and mixed coniferous-birch forests. Alder, aspen and mountain-ash are less abundant. The undergrowth includes juniper, small berry shrubs (red bilberry, crowberry, dark bilberry and great bilberry), wild rosemary, dwarf birch and ferns. Mosses and lichens (such as reindeer moss, island moss and others) are abundant. The forests are rich in many different kinds of mushrooms during the second half of July, August and well into September. Willow and alder thickets are present near the rivers and the marshes contain dwarf birch, cotton grass, cloudberry, cranberry, and many kinds of sedge. On the hills, fir and mixed coniferous-birch forests give way first to crooked birch and then (above 400 m) to mountain tundra with dwarf birch, reindeer moss, crowberry and mountain bilberry.

The picturesque environment, opportunity to fish for trout and grayling in the rivers, and salmon, trout and white fish in the lakes, to hunt game birds (wood-grouse, black grouse, partridge, goose, duck) and animals (squirrel, hare, ermine, marten, lynx, wolverine, wolf, elk and bear) in the forest and in the marshes; and the comparatively mild climate for the Kola Arctic, have all been attractive for hunters and tourists for many years. It is known, for instance, that Marshal Mannergheim (Finnish general, a participant of the Second World War) had several hunting estates in this area. During recent years, the region has become especially popular for scientific excursions, and

above all for mineralogical excursions. More than

180 mineral species have been found within the Kovdor massif, 13 of them for the first time in the world, and

9 of them are endemic minerals (i.e. minerals that are found only in the Kovdor massif). The astounding variety and rarity of mineral assemblages of the Kovdor massif are shown in special exhibitions in the world’s leading museums. The concentration of more than ten industrially valuable minerals (magnetite, baddeleyite, apatite, calcite, dolomite, forsterite, phlogopite, vermiculite, muscovite, microcline) is the main source of income for 20 000 people living in the region. Long-term geological study of the Kovdor massif finally resulted in the discovery of five industrial deposits: complex baddeleyite-apatite-magnetite, phlogopite-vermiculite, apatite-bearing carbonatites, ore olivinites and apatite-staffelite ores.

The main industrial enterprises of the region include the “Kovdorsky Mining and Dressing Plant” Joint-Stock Company and “Kovdorsluda Plant”, located in Kovdor town. The “Kovdorsky Mining and Dressing Plant” Joint-Stock Company mines the baddeleyite-apatite-magnetite deposit, man-made sands (waste rock produced in previous years) and

the deposit of the decorative gabbro-norite; the “Kovdorsluda Plant” mines the phlogopite-vermiculite deposit. Mining of muscovite and microcline in granite pegmatites should be mentioned, as well as forest exploitation companies.

Kovdor town is the centre of the Kovdor administrative district of the Murmansk region and is connected by a 117 km long railway with the Pinozero station of the Oktyabrskaya Murmansk–St.-Petersburg railway and by main road with the Murmansk–St.-Petersburg highway. Local roads provide reliable connections with neighbouring settlements at Leipi, Kuropta, Yona, Rikolatva and other populated areas. In Kovdor town, there is a good hotel, a modern hospital, a cultural centre and sports complex with swimming pool, a good alpine skiing line, and regional and mineralogical museums. Townspeople use high quality water from the Yona River as drinking water. The water is piped 20 km from 1.2 km above where the Kovdora River empties into the Yona River.

The life of the town is intimately connected with the work of the mining and processing plants and mainly with the “Kovdorsky Mining and Dressing Plant” Joint-Stock Company. In discussing the future of the town and its prospects, it should be noted that only the ores of the complex baddeleyite-apatite-magnetite deposit have been examined down to more than 2 km, and reserves of these resources have only been explored in detail down to 550 m. However, these reserves are sufficient for more than 20 years of mining at current rates. Mineral resources have been considerably supplemented by the reworking of of tailings from the time when only magnetite was produced from the ores. Their benefication for the production of apatite and baddeleyite was begun in 1966 and will assure the productive power of the plant for more than 6–8 years. Mining of the deposit of apatite-staffelite (francolite) ores would produce 400–500 thousand tons of apatite concentrate per year for 20–25 years. In addition, preliminary exploration has determined about 1 billion tons of apatite-calcite ore below the staffelite ore body. Industrial evaluation of these ores is planned after 2015.

In other words, the Kovdor mining town, built and equipped with modern amenities at the same time as the industrial development of the Kovdor massif, has a solid base and is open for the twenty first century, remembering those to whom it owes by its existence and world reputation. The streets of Kovdor are named after Konstantin Mikhailovoch Koshits, a pioneer of the iron ore deposit, and Alexey Ivanovich Sukhachev, mining engineer and former director of the plant.

But let us start at the beginning…

Everything began with a quite insignificant event – the discovery of a mica vein. This finding was predetermined historically. It is common to start any review of the development of the Kovdor massif in the 1930s – the time of intensive industrial expansion and development of the Soviet Polar Arctic. Information about the pre-industrial period in the region is poor. On mid nineteenth century, no maps of the Alexandrovsky ‘uyezd’ (lowest administrative division in old Russia) of the Archangelsk guberniya (province) showed a trade point or works here, although the Babinsky ‘pogost’ (country church together with cemetery and clergy house and adjacent buildings) with a population of 16, which owned the land adjacent to the south-western extremity of the Imandra Lake, has been known since at least the eighteenth century. This is what reported the Russian academician I. I. Lepyokhin from a pomory settlement of Umba in 1772: “70 ‘versts’ (3500 English feet x 70) of the Kandalaksha volost,

on the mainland, in the Lappian Babinsky pogost, 20 versts to the west from the Imandra Lake, on Kima and Vydselga tundras are micas mined by the Babinsky Lapps...’ The micas in question are muscovite-bearing veins in granite pegmatites of the present-day Kovdorsky mining and industrial region. In the neighbourhood of the Yona settlement there are still some remains of an ancient mica mine working mining workings, called ‘fore-fathers’ or ‘wolfish’’ pitfalls.

Systematic geological study of the region began in 1932, when the geologist G. A. Tret’yak found the muscovite vein mentioned above on the Leivoiva mountain. In connection with this event a special prospecting team was organised by the Leningrad Geological-Geophysical Trust. The chief of the team K. M. Koshits, a graduate of the Petrography Department of the Leningrad State University, was supposed to make a geological map of the region and search for further pegmatite veins containing mica. In the summer of 1933 during prospecting work near the Kovdor Lake, his compass showed a big magnetic anomaly and he found bedrock exposures of magnetite ores on the north-east slope of Mt. Pil’koma-Sel’ga – the Kovdor iron ore deposit had been found.

Described just briefly on the basis of field observations, the magnetite deposit was given the name Yona deposit. A year later K. M. Koshits, as a head of the Yona prospecting party, together with B. A. Naumov, a geologist from Leningrad Department of the Ministry of Geology carried out a preliminary estimation of the deposit based on magnetic survey and a few prospecting ditches and test pits. They also made the first schematic map, established the approximate outline and depth of the ore body. At first it was supposed that the deposit was a skarn because of its location on the contact of Archaean “limestones”, as it was thought, and Archaean granite-gneiss (at that time the standard for similar deposits in Russia was the Mt. Magnitnaya in the Urals). Just ten years later the crystal “chalkstones” found by K. M. Koshits were named carbonatites and later when their age was established they were found to be 2 billion years younger than the granite gneiss.

In 1933 with no break from his work in the Geological Trust, K. M. Koshits took up an educational career, and from 1938 he spent practically all of his time on it. He was on an expedition at the Tuloma River when the Second World War began and directly from there he joined the 19th army on the Karelian front as a platoon commander. At the end of 1944 his unit was assigned to the third Ukranian front and he fought to recapture to Budapest. After his retirement from the army as a major, at the end of 1945,К. М. Koshits returned to his teaching in Leningrad University and died in 1959.

The discovery of iron ore deposits at Yona and, a year earlier (in 1932), Olenegorsk led to the building of a new mining-metallurgical complex in the north-west of the USSR. Whilst discussions were taking place about this project in Leningrad, the Kovdor massif was surveyed and investigated by small geological parties of the “Apatite” Company (1936), “Severonickel” and also by the Moscow Geological Prospecting Institute (1940). However, the main object of their research in the pre-war years was the carbonate rocks, which were believed to be suitable as a flux for the Kandalaksha aluminium smelter and “Severonikel” plants.

The decision to construct a new metallurgical plant to use the Kola iron ore was made at the end of 1938. In 1940, the Leningrad Geological department received a “government task” to explore the Yona-Kovdor deposit in detail over the next 2 years using large scale drilling, to map the ore body and also to perform survey and hydrogeological works. Their purpose was to be the preparation of all of the necessary materials for the design of mine and industrial settlement. For this purpose, the Yonskaya Geological Expedition was organised and headed by D. V. Shifrin, a graduate of the Leningad Mining Institute, who had already found iron-bearing quartzite deposits at Olenegorsk near the Imandra Lake. The expedition was quartered in tents and also in houses of the former frontier post on the north bank of the Kovdor Lake. A prospecting team was lead by Ts. G. Zlatkind, who had much experience of geological research at the Khibiny and Lovozero tundras, and was advised by D. F. Murashov, a chief geologist of the Leningrad geological department who, already in 1934, had been the first to estimate the Kovdor deposit and had defined the main types of magnetite ores. People’s Commissar (Minister of Geology) I. I. Malyshev visited the expedition in the autumn of 1940 to oversee the implementation of the “government task”.

Although the deadline for the completion of the whole programme was the end of 1941 there were numerous organisational problems and prospecting began only in September of 1940. A geological-technological evaluation of potential mineral resources was reported by D. V. Shifrin and V. I. Namoyushko in the spring of 1941 and experimental melting of the magnetite concentrate showed the Thomas-process as the preferable technology for cast iron production. Later a more conventional blasting method of ore refining was established. In order to choose the optimal flowsheet for beneficiation of the iron ore, bulk technological samples were tested by the “Mekhanobr” Institute in Leningrad. In spring 1941, the construction of a railway between the deposit and main Murmansk-Leningrad rail road was finished and everything was prepared for the construction of the mining complex. But the works were interrupted by the war which began on the second day after the rail road was put into operation. The works were stopped, all of the equipment was buried in prospect holes and foundations, rails were removed and used for military purposes, the employees were evacuated or went to the front. Practically all of the main participants in the work on the Kovdor massif, in particular D. V. Shifrin, V. I. Namoyushko and A. S. Mikheichev fought in the war.

During the war, the deposit was in the area of military operations on the Northern Front but work on the geological estimation of the deposit, headed by Ts. G. Zlatkind and A. I. Shalimov, was not stopped. In 1942, based on the results of pre-war prospecting, they determined the shape of the Kovdor massif with its typical zoned structure: olivinite surrounded by alkaline rocks (ijolite and melteigite). As a result of the mapping survey, pyroxenite, turjaite, melilitolite and phlogopite glimmerites were found between the olivinite and the alkaline rocks. At the same time, the carbonate rocks were identified as igneous, and termed carbonatites. Carbonatites and magnetite ores were considered the latest intrusive formations of the Kovdor massif.

In 1944 when the outcome of the war was clear, the work of State institutions including the geological organisations recommenced. Assay value studies started before the war were continued by G. M. Krasnovsky, an engineer from Leningrad, and the results of this work were approved by the State Committee of Resources in 1945.

Also in 1945, the Leningrad-Murmansk expedition attached to the Council of the productive powers development of the Academy of Sciences was founded with academician I. I. Bardin as chief. The expedition was to give recommendations for the construction of a metallurgical plant in the North-West of the European area of the country, which should take into account the location of the Kola Peninsula iron ore deposits and also energy, transport, economic and social aspects. In order to perform additional geological-mineralogical research on the Olenegorsk and Yona-Kovdor deposits, a field team headed by N. D. Sobolev, a young petrographer, was organised. The team also included S. M. Kurbatov, a professor at the Leningrad State University, and O. M. Rimskaya-Korsakova, an assistant professor at the same University. During these works, N. D. Sobolev noticed for the first time that vermiculite, widespread in altered olivinite of the central part of the Kovdor massif, could be of industrial value, and O. M. Rimskaya-Korsakova showed that the high magnesium content in the Kovdor magnetite is owing to fine impregnation of spinel impurities, which could not be removed during benefication.

The Leningrad-Murmansk expedition had now been working for two years and their results confirmed the prospects for north-western metallurgy, based on the Kola ores and Pechora coal. The location of the processing plants was agreed, as well as the methods of transportation, and the structure and capacity of the metallurgical plant. The plant itself was to be located in Cherepovets town in the Vologda region. It was supposed that the Olenegorsk deposit of iron-bearing quartzite would be the principal supplier and the Kovdor deposit would be subsidiary. At that time, “complex” mining of the Kovdor deposit to produce commodities other than magnetite was not even considered.

The USSR government highly praised the efforts of the pioneers and discoverers of north-western iron ores : D. F. Murashov, chief of the Leningrad geological department, D. V. Shifrin, the work leader, and K. M. Koshits, a pioneer of the Kovdor massif, were awarded the Stalin 2nd grade premium in 1948.

Detailed prospecting of the Yona-Kovdor and Olenegorsk deposits, lead by D. V. Shifrin, was started by the Leningrad Geological Department at the same time in 1949. The prospecting of the iron deposit has been completed already in 1951, and its results formed the basis for plans and specificationsfor the mine. The construction of the Cherepovets metallurgical plant was finished at the beginning of the 1950s. During test work for the plant, it was concluded that the Kovdor and Olenegorsk ores should be combined in a 1:2 ratio in order to dilute the high phosphorus content of the Kovdor ores in order to prepare the raw material for an ordinary blast processing. However it was finally decided to use only raw material from the Olenegorsk deposit during the period 1956–1962. The Yona-Kovdor deposit required additional prospecting work because its structure was found to be more complex than previously assumed. Besides, it was necessary to restore the railway, and this work was finished only in 1951.

This stage (1956-1962) of prospecting work was lead by V. I. Namoyushko and the detailed mapping of the massif was lead by N. A. Volotovskaya, a senior geologist. During this work, the Maly Kovdor massif, which occurs in fenite north-east of the main massif, was found and described in detail.

Although the Kovdor deposit was considered to be “monoprofile”, only valuable as an iron ore deposit, the “Mekhanobr” and “Giprocement” Institutes also did an industrial-technological studies of some carbonatite samples. The results obtained allowed them to recommend production of some varieties of cement and also lime suitable for the production of silicate bricks. The brick production organised at the Olenegorsk silicate plant, provided a reliable and cheap building material for the intensive construction in the Murmansk region in the 1960–70s.

The first construction crews came to the site of the future mining and processing plant in Kovdor in the summer of 1953, even before the completion of the general project. They lived in the barracks and houses built in 1940 at the beginning of the construction of the railway. At last, in 1956 the “Gyproruda” Institute prepared a project for a settlement of 5000 people and, at the same time, construction of the Kovdor mining and processing plant for magnetite ore began. The assay value of the deposit at that time amounted to 400 million tons of iron ore.

In 1954 the Yona expedition of the “Leningrad Geolnerudtrest” trust received a report from a worker of the “Kovdorstroy” concerning the finding of mica. N. D. Sobolev and N. А. Volotovskaya had previously noted separate occurrences of ores containing vermiculite and phlogopite but this time the report resulted in prospecting work for mica. The work was performed by the “Leningrad Geolnerudtrest” trust under the guidance of K. N. Svitalskaya and V. I. Ternovoy and lasted 6 years (1955–1960). As a result of the intensive work, vermiculite-rich areas were found in the upper part of the Iron-ore deposit and also within altered olivinite at Mt. Nizka-Vara. Owing to the reputation of А. V. Sidorenko and А. P. Afanas’ev, well-known experts in supergene geology and scientists of the Geological Institute of the Kola Branch of the Academy of Sciences of the USSR, the vermiculite and altered olivinite were considered by the majority of geologists to be ancient weathering crusts. The discovery of the world’s largest mica deposit, at Kovdor, is attributed to V. I. Ternovoy, who later became Professor of the Leningrad Gorny Institute. A drill core from a depth of 100 m at the north-western part of the vermiculite deposit revealed coarse-grained phlogopite, with clusters measured in meters and tens of meters below this depth! During further work in the area of this famous drill hole no. 169, a great phlogopite field with a “hurricane” content of very large phlogopite crystals (up to 15 m diameter!) was found, making Kovdor the largest phlogopite deposit in the world.

In recognition of the discovery of the phlogopite deposit the USSR government awarded the Lenin Prize of 1966 to A. V. Sidorenko, Minister of Geology; Yu. M. Golub, Head of one of the Departments in the same Ministry; P. M. Nikitin, Head of the North-Western Geological Department; V. I. Ternovoy, Chief Geologist of the Kovdor Geological-Prospecting Expedition; S. S. Osipov, Head of the Expedition, and B. I. Sylimov, Senior Geologist. This list also includes A. I. Sukhachev, Director of the “Kovdorsky Mining and Dressing Plant”

Various state institutions studied the mechanical properties of vermiculite. There was great interest in vermiculite during the 1960-70s, for metallurgy, agriculture, pigment industry, and manufacturing of heat and sound insulators due to the ability of vermiculite to expand in volume by 15–30 times when heated. Considerable heterogeneity of the raw material required great efforts and inventiveness on the part of engineers and technologists of the “Kovdorslyda” company, which had been created near the Kovdorsky Mining and Dressing Plant, in order to receive the suitable vermiculite concentrate. It is appropriate to mention here that both companies have originated from the Yona Ore Department, which performed work in the Kovdor area until 1962. Subsequently, a group of specialists from the “Kovdorsluda” company worked out a technology which became the basis of vermiculite processing and was put into operation in 1976. A great contribution to the studies of the mineralogy of the vermiculite rocks was done by Yu. L. Kapustin, a scientist from the Institute of Mineralogy, Geochemistry and Crystal Chemistry of Rare Elements in Moscow. Also, he is the discoverer of kovdorskite, Kovdor’s well known endemic mineral, in the Iron ore complex.

Since 1956, a group of scientists from the Leningrad State University led by Professor A. A. Kukharenko had been performing a comprehensive geological study

of the Kola Peninsula and in 1965 this group summarised information on the geology and mineralogy of 14 Kovdor-type massifs in an excellent book, “Caledonian complexes of ultrabasic, alkaline rocks and carbonatites of the Kola Peninsula and northern Karelia”. The book became an outstanding contribution to World geology and is still of great importance. Such things do not happen very often with the majority of this kind of scientific work.

The North-Western Geological Department began assay work on apatite from the Iron ore deposit as far back as 1948, and some time later also worked on baddeleyite. Together with this work, the Geological Service of the “Kovdorsky Mining and Dressing Plant” performed a deep and systematic study of the deposit beginning in the 1960s. The first leader of this service was the former chief of the Yonskaya Geological Prospecting Expedition, D. P. Bolotnikov, who later became the leading specialist in vermiculite research in the Kola Branch of the Academy of Sciences of USSR. The research works of the talented scientist V. N. Basmanov occupies a special place amongst the work of scientists of the Kola Branch of the Academy of Sciences at that time. He created a convenient classification of the Kovdor ores in the middle of 1960s, which along with their standard collection is still workable. In addition, he worked out, and introduced into geological practice, methods to document the structure of quarry benches in the presence of a high magnetic field. All of these provided the mining geological service with a rather simple but highly effective of working approaches.

In September of 1962, the “Kovdor Mining and Dressing Plant” shipped the first batch of magnetite concentrate to the “Cherepovets Metallurgical Plant” and as early as 1963 began a prospecting revision of the deposit in order to enlarge productivity up to 8 million tons of raw ore and output of iron concentrate up to

3.2 million tons per year. This work was performed already in consideration of the presence of considerable contents of phosphorus, zirconium in the magnetite ore, and also of niobium and tantalum in the ore within the “Anomalous zone” of the Iron-ore deposit.

Revision of the the prospecting of the deposit down to a depth of -350 m was completed in 1971 by the geologists of the Yona-Kovdor Geological Prospecting Party, with contributions from famous scientists and specialists from geological institutes in Moscow and Leningad, including S. S. Osipov, B. I. Sylimov, V. I. Ternovoy, B. V. Afanas’ev, K. P. Martynova, I. P. Pan’shin, O. M. Rimskaya-Korsakova, E. M. Epshtein). The State Committee of Resources approved the complex deposit as 600 million tons and it was decided to expand and reconstruct the plant in order to increase the amount of mined and processed complex ore by a factor of two from 8 to 16 million tons per year.

At the same time the institutes “Giredmet” (Moscow), “Mekhanobr” (Leningrad) and “Ictrems” (Institute of Chemistry, Apatity), together with engineers of the “Kovdor Mining and Processing Plant” performed laboratory tests on baddeleyite-apatite-magnetite ore to study the beneficiation of apatite and baddeleyite. In 1964 a pilot processing plant for complex ore processing was built in Kovdor. The technological problem of producing an apatite concentrate with 36 wt. % P2O5 and a baddeleyite concentrate with 92 wt. % ZrO2 was mainly solved by 1966. Based on the results of geological prospecting works, the “Giproruda”, “Giredmet” and “Mekhanobr” Institutes designed a technical project for a plant to reprocess waste rock, produced previously by magnetic separation of iron ores. This technology used a flotation-gravity separation with a productivity of 900 thousand tons of apatite and 4.7 thousand tons of baddeleyite concentrate per year.

The initiative of managers of the Kovdor plant, scientists and designers was supported by the Government and construction of a new apatite-baddeleyite plant was started in the same year 1972. Everybody understood that the new initiative represented the the future of the Kovdor plant.

The first trainload of the apatite concentrate left Kovdor in 1975 and two years later the Kovdor plant started industrial production of baddeleyite concentrate. The proportion of apatite production reached one-third of the total, and was financially equivalent to the additional mining of additional 7 million tons of magnetite ore and extraction of 2.5 million tons of the iron-ore concentrate! By developing and modernising the technology, and expanding the ore base, processing plants and infrastructure, the “Kovdor Mining and Processing Plant” reached its highest annual production in 1988–1989 with 5.9 million tons of iron concentrate and 1.94 million tons of apatite concentrate.

During the 1960s and 1970s, the mineral resource base was intensively developed and enlarged. Near the southern boundary of the main baddeleyite-apatite-magnetite deposit, a deposit of apatite-staffelite ores containing about 16 wt. % P2O5 was prospected in detail and put into the overall equation. In the same area, deposits of apatite-bearing carbonatite were subject to preliminary prospecting work and evaluated as

1 billion tons. To the north of Kovdor town, the World’s largest deposit of phlogopite and vermiculite was put to industrial use. Based on this deposit, the “Kovdorsluda” company began to progress rapidly. In addition, 10 km from the Yona settlement, the “Chalmozero” mine for ceramic raw material was built and put into operation. Near the same settlement, a deposit of gabbro-norite was also prospected and brought into industrial development as a facing stone because a new trade, stone working, had appeared in the Kovdor region.

The former Ministry for Mineral Fertilizers ordered a geological and technological examination and industrial estimation of the man-made sands, stored since the beginning of “Kovdor Mining and Dressing Plant”, when the ore was processed for only magnetite, but now revealed industrial concentrations of apatite and baddeleyite.

So, by the end of the 1980s the Kovdor mining and industrial region was large, diversified, and had a significant economic potential.

When in 1962 the “Kovdor Mining and Dressing Plant” was formally put into operation and the first trainload of magnetite concentrate was shipped to the Cherepovets metallurgical plant, it signified realization of the plan to create a new metallurgical base in north-west Russia: the Olenegorsk and Kovdor ores – Vorkuta coal – Cherepovets metal.

We can distinguish three characteristic periods in the 40-year long history of the plant.

The first and the longest (1962–1989) period was at the same time most remarkable, with all the excitement of the pioneer spirit of building, expanding and overhauling the plant; step by step introduction and mastering of new functions; creating and developing the technology for comprehensive, low-waste recovery of the unique ores of the Kovdor baddeleyite-apatite-magnetite deposit; creating and developing the infrastructure for both the plant and town in general.

The rates of project realization at the time were impressive. The output of magnetite concentrate rose from 2.1 to 5.9 million tons, that of apatite concentrate – from 0.41 to 1.94 million tons. At the end of this period, the plant’s output and sales, its performance and financial situation were at their best. At the end of the 1980s a new low-waste technology for mineral recovery was prepared, and this is still up-to-date and attractive at present.

The second period, from 1991 to 1996, was dramatic but short. This was a time of collapse of production volumes, financial failure and suspense. The output of the iron and apatite concentrates in 1996 decreased to 2.8–3.0 and 1.1–1.2 milllion tons respectively and only baddeleyite output continued to grow to 5 thousand tons, twice the level of 1990.

This critical situation demanded the design and launch of a new operating and managing strategy in order to preserve the basic company potential and infrastructure and help it survive without assistance from federal authorities (which had heretofore rescued failing enterprises) or any external investment. This was all the more vital since the survival of the entire town inhabited by highly trained employees and their families depended on the plant’s ability to cope with the crisis.

Analysis of the economic situation and domestic market trends, as well as co-operation with firms from Norway, Finland and Germany led the management to reject the plans to attain the former level of output and sales of iron ore concentrate. The alternative decision was to switch over to products more attractive to the world market, i.e. apatite and baddeleyite concentrates. In subsequent years the company succeeded in changing the structure of marketable products, establishing and maintaining an optimal level of output and sales at a reasonable price policy, and providing a stable growth in both volume and quality of the concentrates produced.

During this entire period the company sought and found its own sources of investment for the realisation of projects to re-equip and improve technologies aimed at increasing the labour productivity, saving resources, expanding the production volume, and improving the consumer properties and thus rendering the products competitive. Crucial measures were taken to reduce production costs and keep income high enough to maintain a minimum level of profitability. Among other things, an effective cost reduction measure was a decrease in the volume of stripping operations in the pit.

The plan to manage the social obligations of the enterprise took into account the specific living conditions of towns as remote from the centre and as small as Kovdor. The goals included not only preservation of work and a stable increment in salaries for the staff but also some measures that were extraordinary for the incipient market economy but indispensable in maintaining the social stability in the region. The “Kovdor Mining and Dressing Plant” Joint-Stock Company incorporated several partner enterprises that had found themselves on the brink of bankruptcy. These were a ferroconcrete factory, an erection and construction company, a firm specialising in repair of electric and power equipment, a sewing factory, some trading businesses and even a milk processing factory. Some of these are still unprofitable but this move has meant that the company is no longer dependant on the costly subcontractor services or repair firms and is better placed to maintain the town.

Though the economic crisis in Russia severely affected the company, the new strategy allowed it to find its niche in the world market and stabilize its economic situation in 1997.

The third period, 1997–2001, has marked, hopefully, the beginning of a new era. The lessons learnt from the “fighting for survival” period have given the company a clear vision of its position both within Russia and internationally. It now has better strategic planning and has dispelled any illusions of federal support and financing, even for social issues. This period has seen stabilisation and normalisation and, a small (but highly significant for the time) increase in production volume. The company has made considerable investment in basic production assets, re-equipment and the perfection of the basic technological process; it has also been able to carry out further development of the infrastructure and social sphere.

To compete in the world market it was also essential to improve the quality of the main products:

– iron content in the concentrate was increased from 63.3–63.5 to 64.0–64.2 wt %;

– the magnesium content in apatite concentrate was decreased to 2 wt % and less at a stable content of P2O5, 38 wt %;

– the ZrO2 content in the baddeleyite concentrate is invariably over 98%, and experimental production of a chemically purified baddeleyite concentrate with 99.3–99.5 wt % of ZrO2 and 2–3 times reduced radioactivity has been launched.

Since September 2000 the major share holder of the “Kovdor Mining and Dressing Plant” Joint-Stock Company has been the financial group, MDM, and its subsidiary, a mineral-chemical company called ”Evrokhim”. This has resulted in a reshuffle of the board of directors and company management and other personnel and structural changes. The main points of the new long-term programme for “Kovdor Mining and Dressing Plant” Joint-Stock Company development are described in the sections below.

Mineral resources of Kovdor

The principal mineral resource remains the complex baddeleyite-apatite-magnetite ore deposit which is defined by geological-prospecting holes to a depth of 2 km from the present-day surface, showing no indication of decrease in the size of the ore body or deterioration of its quality. The depth of the open-cast mine is 300 m (400 m accounting for the upland part), the ore assay value within the planned open-cast mine boundaries is 300 milllion tons, and the time until exhaustion, if operated at an annual capacity of 10–12 milllion t, is 20 years (i.e. approximately until 2020).